Niskocyklowe zmęczenie cieplne

Celem projektu

było opracowanie innowacyjnego procesu wytwarzania wlewnic z żeliwa szarego i sferoidalnego eksploatowanych w warunkach niskocyklowego zmęczenia cieplnego, będącymi kokilami do produkcji wlewków stalowych, opierającego się na pełnej cyfryzacji procesu odlewniczego (modelowanie i symulacja) wykorzysującej metody numeryczne z rzeczywistymi danymi wsadowymi celem wydłużenia okresu ich używalności.

W ramach projektu

zostały przeprowadzone zaawansowane symulacje zmęczeniowe dla odtworzenia warunków pracy osprzętu w warunkach stalowni w celu określenia możliwego do uzyskania okresu przydatności eksploatacyjnej. Jakość wyników symulacji numerycznych została zweryfikowana przez pomiary temperatur i naprężeń, zarówno w warunkach laboratoryjnych na badawczym stanowisku zalewowym, jak i z wykorzystaniem nowatorskiego systemu monitoringu i rejestracji warunków pracy osprzętu, głównie temperatur, w warunkach rzeczywistych w stalowni.

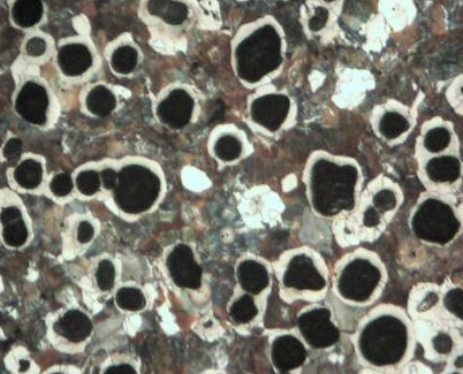

Badania naukowe

wskazały, iż sposobem na podniesienie odporności żeliwa na warunki zmęczenia cieplnego jest dobór żeliwa o odpowiedniej zawartości wydzieleń grafitu oraz właściwy dobór dodatków stopowych. Jakość odlewów z żeliwa w zakresie właściwości mechanicznych można prognozować na podstawie struktury żeliwa, na którą wpływ mają m.in. skład chemiczny (zawartość dodatków stopowych), temperatura, czas zalewania formy oraz charakterystyki mechaniczne (wytrzymałość Rm, Re, wydłużenie A5).

Nowe cechy i funkcjonalności rezultatów

Wydłużenie okresu eksploatacji

wlewnicy

Stworzenie optymalnych rozwiązań

konstrukcyjnych oraz zmienionym

składzie chemicznym żeliwa w wyniku zrealizowanych prac nad cyfrowym odlewaniem żeliwa.

Precyzyjne odwzorowanie obciążeń

cieplnych i naprężeń

mechanicznych wewnątrz odlewu

Opracowanie algorytmów

modelowania warunków pracy

odlewów i algorytmów

modelowania obciążeń

mechanicznych.

Precyzyjne określenie odporności

zmęczeniowej odlewu

Opracowanie algorytmów

modelowania cykliczności pracy

odlewu, który pozwoli na precyzyjne określenie odporności zmęczeniowej odlewu, która maleje po każdym wykonanym cyklu eksploatacyjnym.

Poprawa właściwości użytkowych

Przeprowadzone badania

muszą pozwolić na uwzględnianie w prowadzonych obliczeniach, wpływu rodzaju i jakości uzyskanej struktury odlewu na jego właściwości użytkowe.

Optymalizacja konstrukcji odlewów

W wyniku opracowania i wykonania wymienionych wyżej analiz i obliczeń, możliwa jest do uzyskania optymalizacja konstrukcji odlewów.

Wnioskodawca będzie proponował klientom zmiany w konstrukcji odlewów w celu poprawy ich warunków eksploatacyjnych.

Zmniejszenie materiałochłonności i energochłonności

Wydłużenie okresu eksploatacji oraz optymalizacja konstrukcji

wielkogabarytowych odlewów

osprzętu stalowniczego

Precyzyjne określenie okresu

eksploatacji

Precyzyjne określenie okresu eksploatacji (ilości cykli technologicznych) osprzętu stalowniczego, pozwoli na wycofanie go z cyklu produkcyjnego, zanim

dojdzie do poważnej awarii w postaci np. pęknięcia wlewnicy, płyty lub kadzi żużlowej.

Uzyskanie wydłużonego okresu

eksploatacji oraz zmniejszenie kosztów

Uzyskanie wydłużonego okresu

eksploatacji oraz zmniejszenie kosztów

poprzez obniżenie materiałochłonności

i energochłonności odlewów, pozwoli

Krakodlew S.A. na uzyskanie przewagi

na rynku producentów odlewów

osprzętu metalurgicznego.

Nowe cechy i funkcjonalności rezultatów

Krakodlew S.A otrzymaną w wyniku realizacji projektu technologię wprowadza do własnej działalności gospodarczej poprzez rozpoczęcie produkcji na bazie uzyskanych wyników projektu.

Uzyskanie wydłużonego okresu eksploatacji oraz zmniejszenie kosztów poprzez obniżenie materiałochłonności i energochłonności odlewów, pozwala Krakodlew S.A. na uzyskanie przewagi na rynku producentów odlewów osprzętu metalurgicznego.

Projekt współfinansowany przez Unię Europejską ze środków Europejskiego Funduszu Rozwoju Regionalnego w ramach Programu Inteligentny Rozwój.

Projekt realizowany w ramach konkursu Narodowego Centrum Badań i Rozwoju: Szybka Ścieżka.